- Главная

- О предприятии

- Оборудование

- Сервис

- Новости

- Опросные листы

- Каталоги

- Контакты

- Партнеры

- Информация по СОУТ

Скачать Каталог РТИ

Скачать Каталог РТИ

Статьи

Конкурентноспобность молока обусловливается тремя составляющими - сроком хранения, функциональными свойствами и вкусовыми характеристиками.

Сезонные изменения бактериологической загрязненности молока в совокупности с повышением требований к их транспортировке и срокам хранения ставят задачу создания новых технологий производства.

Традиционное применение тепловой обработки характеризуется существенными недостатками. Это крайне малый срок хранения - максимум 8 дней. Или потеря функциональных, питательных и вкусовых свойств при использовании высокотемпературной обработки, обеспечивающей длительный срок хранения.

Новая технология должна обеспечивать удаление бактерий независимо от их свойств или концентрации, существенно увеличивать срок хранения, не оказывая отрицательного влияния на вкус и функциональные свойства продукта.

Существуют три направления для достижения этой цели. При этом каждая из технологий завершается асептическим розливом.

1. Стерилизация методом UHT полностью убирает споры. Однако вкус молока и качество производимых из него продуктов изменяются в худшую сторону.

2. Бактофугирование молока. При одно - или двукратном бактофугировании возможно удалять до 95% бактерий и спор, что снижает риск возникновения пороков, но не снимает его совсем. Бактофугированное молоко отличается хорошими вкусовыми качествами, но срок его хранения увеличивается всего лишь на несколько дней.

3. Мембранная стерилизация молока в сочетании с требуемой законодательством пастеризацией обеспечивает срок хранения 21 день без изменения вкуса, состава молока и его функциональных свойств. Мембранная стерилизация молока удаляет бактерии с помощью селективно проницаемых

мембран, не влияя на состав молока. Мембранная стерилизация сокращает количество бактерий и спор на 99,5%, а при сочетании с «легкой» пастеризацией более чем на 99,99 %. Покупатель приобретает молоко, в котором при сохранении вкуса, функциональных свойств и при обеспечении длительного срока хранения содержится меньше бактерий по сравнению с молоком, полученным при обычной пастеризации, и исключена опасность вторичного обсеменения после пастеризации. Риск появления поздних пороков, а значит, и потерь молока полностью исключен.

При мембраной стерилизации исходное молоко разделяется на две фракции: фильтрат (пермеат) - стерилизованное обезжиренное молоко и концентрат (ретентат) часть молока с концентрированными бактериями. Пермеат проходит через мембрану и, таким образом, является обеззараженным продуктом. На одноступенчатой установке пермеат составляет приблизительно 95 % входящего потока. На многоступенчатых установках количество пермеата можно довести до 99,5 % объема входящего обезжиренного молока. Ретентат или добавляется в сливки, идущие на нормализацию, с последующей термообработкой перед смешиванием с потоком стерилизованного обезжиренного молока, или перерабатывается отдельно.

Мембранная стерилизация - основное направление реализации задачи

существенного увеличения срока хранения молока при сохранении

вкусовых характеристик и функциональных свойств.

За рубежом в торговой сети уже несколько лет можно видеть питьевое ESL-молоко (Extended Shelf Life), заменяющее пастеризованное. Оно имеет по сравнению с пастеризованным молоком серьезные преимущества для производителя и потребителя. Существенно снижаются потери молока, резко снижается количеств рекламаций. Это в совокупности существенно повышает его конкурентноспособность.

Молоко длительного хранения типа ESL особенно широкое распространение получило в США, Канаде, Германии. Производство такого молока нарастающее увеличивается и в других развитых странах.

В Швейцарии, Германии и Австрии работают 10 установок, производящих молоко ESL по этому принципу.

В России с использованием импортной мембранной установки производство такого молока и других молочных продуктов освоено на Кингисеппском молочном комбинате, который вывел на рынок новый брэнд молочных продуктов «LATEO».

На комбинате под маркой «LATEO» выпускаются не только питьевое молоко трех видов жирности, полученное с применением мембранной стерилизации, но также кефир и йогурт, планируется в будущем производить пробиотические продукты.

Срок хранения молока «LATEO» при преимущественном сохранении его исходных свойств составляет 20 дней при соблюдении температурных режимов хранения и это не предел.

Оптимальный для процесса размер пор 1,4 мкм позволяет удалить из молока 99,95 % бактерий и спор (а после лёгкой пастеризации свыше 99,99%). В связи с тем, что молочный жир образует слой на поверхности мембран, препятствующий процессу, обрабатывается только обезжиренное молоко, в которое после мембранной стерилизации добавляется необходимое для нормализации количество стерилизованных сливок.

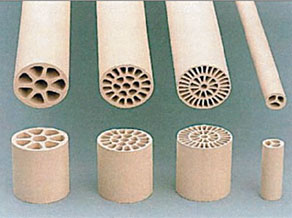

Основным элементом мембранной стерилизации являются керамические мембранные элементы.

Технология мембранной стерилизации в молочной промышленности применяется с середины 1980-х годов. Толчком к развитию этого метода явилось создание керамических мембранных элементов.

Наиболее эффективно использование специальных керамических элементов марки «Изофлюкс», производимых фирмой «ТАМИ ДОЙЧЛАНД ГмбХ» Германия, которые разработаны для мембранной стерилизации, позволяют упростить процесс, повысить его надёжность и экономические показатели.

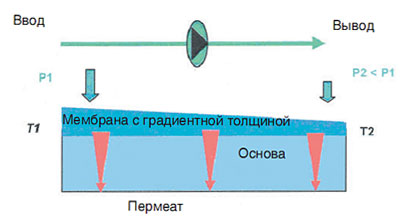

Основная проблема организации мембранной стерилизации молока - это образование слоя на поверхности мембран. Она была решена путем реализации гидравлической концепции равномерного трансмембранного давления, предложенной еще в 1974 году Сандбломом.

Равномерность трансмембранного давления обеспечивается в мембранных элементах «Изофлюкс» за счет разнотолщинности мембраны (рис.1)

Общий вид мембранных элементов приведен на рис. 2.

- 8 канальный элемент, эквивалентный диаметр канала 6 мм

- 23 канальный элемент, эквивалентный диаметр канала 3,5 мм

- 39 канальный элемент, эквивалентный диаметр канала 2,5 мм

Установки на основе керамических элементов марки «Изофлюкс» успешно работают в Польше, Германии на ряде молочных предприятий.

ООО «Фильтропор Групп» и ООО «Славутич» предлагают поставку под ключ комплексных Установок для мембранной стерилизации молока: «Установки мембранные (микрофильтрационные) ВОДОПАД МКТ». Сертификат соответствия № РОСС RU.ТМ04.В00466.

Санитарно-эпидемиологическое заключение № 77.99.05.513.Д.003845.04.07 от 05.04.2007 г

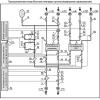

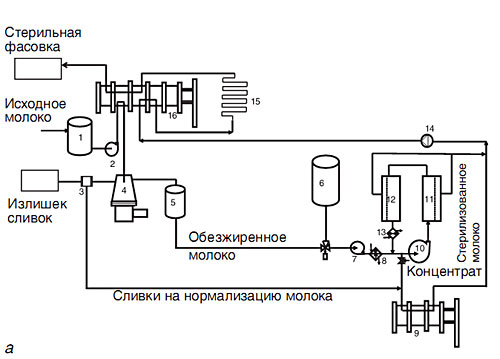

Схема мембранной стерилизации. Вариант 1

|

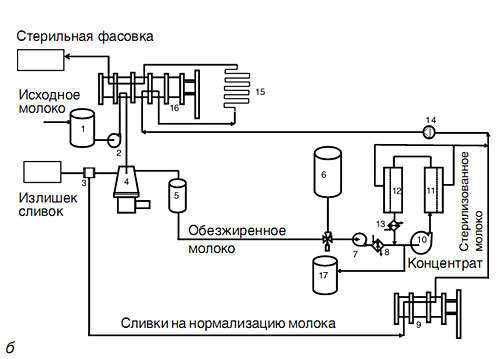

Схема мембранной стерилизации. Вариант 2

|

|

1 |

Емкость промежуточная |

|

2 |

Насос центробежный |

|

3 |

Разделитель сливок по объёму |

|

4 |

Сепаратор |

|

6,7,8,10,11, 12,13 |

Мембранная установка |

|

5 |

Ёмкость промежуточная |

|

6 |

Блок мойки |

|

7 |

Насос центробежный питающий |

|

8 |

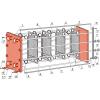

Теплообменник пластинчатый |

|

9 |

Пластинчатый стерилизатор сливок |

|

10 |

Насос центробежный циркуляционный |

|

11 |

Мембранный модуль |

|

12 |

Мембранный модуль |

|

13 |

Теплообменник трубчатый |

|

14 |

Гомогенизатор |

|

15 |

Выдерживатель трубчатый |

|

16 |

Пластинчатый теплообменник для пастеризации |

|

17 |

Ёмкость для концентрата |

|

|

Щит управления |

Вариант 1

Исходное сырое молококо поступает в балансировочный танк 1, из которого насосом 2 подаётся в секцию пластинчатого теплообменника 15, в ней нагревается и поступает в сепаратор 4, в котором разделяется на сливки и обезжиренное молоко (для коровьего молока не более 0.5% жира). Сливки поступают в разделитель 3. После разделителя 3 часть сливок направляется на нормализацию.

Обезжиренное молоко поступает промежуточную ёмкость 5, затем в мембранную установку (6,7,8,10,11, 12,13). В мембранной установке обезжиренное молоко питающим насосом 7 прокачи-вается через теплообменник 8, в котором нагревается до 50оС, поступает в циркуляционный насос 10, которым циркулируется по замкнутому контуру: насос 10 - мембранный модуль 11 - мембранный модуль - 12 - теплообменник 13 - насос 9. Основная часть обезжиренного молока, фильтрат (95%) проходит через мембраны (бактерии задерживаются мембраной и остаются в потоке над мембраной). Концентрат (5%), содержащий задержанные бактерии, смешивается со сливками. Образованная смесь поступает в пластинчатый теплообменник высокотемпературной обработки 9, в котором стерилизуется (стерилизация 115-120оС, 3 сек), затем смешивается с фильтратом (стерилизованным обезжиренным молоком) и гомогенизируется в гомогенизаторе 14. Образованная смесь - нормализованное стерилизованное молоко направляется для «лёгкой» пастеризации в секцию нагрева пластинчатого теплообменника 16, затем в выдерживатель 15; в секцию охлаждения теплообменника 16 и на стерильную упаковку.

Вариант 2

Исходное сырое молококо поступает в балансировочный танк 1, из которого насосом 2 подаётся в секцию пластинчатого теплообменника 15, в ней нагревается и поступает в сепаратор 4, в котором разделяется на сливки и обезжиренное молоко (для коровьего молока не более 0.5% жира). Сливки поступают в разделитель 3. После разделителя 3 часть сливок направляется на нормализацию.

Обезжиренное молоко поступает промежуточную ёмкость 5, затем в мембранную установку (6,7,8,10,11, 12,13). В мембранной установке обезжиренное молоко питающим насосом 7 прокачи-вается через теплообменник 8, в котором нагревается до 50оС, поступает в циркуляционный насос 10, которым циркулируется по замкнутому контуру: насос 10 - мембранный модуль 11 - мембранный модуль - 12 - теплообменник 13 - насос 9. Основная часть обезжиренного молока, фильтрат (95%) проходит через мембраны (бактерии задерживаются мембраной и остаются в потоке над мембраной).

Концентрат (5%), содержащий задержанные бактерии, поступает в ёмкость 17. Сливки для нормализации поступают в пластинчатый теплообменник высокотемпературной обработки 9, в котором стерилизуются (стерилизация 115-120оС, 3 сек), затем смешиваются с фильтратом (стерилизованным обезжиренным молоком). Образованная смесь - нормализованное стерилизованное молоко гомогенизируется в гомогенизаторе 14, направляется для «лёгкой» пастеризации в секцию нагрева пластинчатого теплообменника 16, затем выдерживатель 15; в секцию охлаждения теплообменника 16 и на стерильную упаковку.

Во втором варианте молоко получается более чистое (нет концентрата с убитыми бактериями), но возникает задача использования концентрата с высоким содержанием бактерий.

Получаемое молоко имеет срок хранения 20-21 день, сохраняет свои функциональные свойства и может быть использовано как питьевое молоко, а так же для производства сыра, творога, кисломолочных продуктов и детских белковых продуктов.

Оборудование рассчитывается в зависимости от производительности

д.т.н., профессор В.А. Лялин ООО «Фильтропор Групп»

В.Л. Груздев генеральный директор ООО «Славутич»

Б. Рушель, В. Рушель «ТАМИ ДОЙЧЛАНД» ГмбХ